Ведущие покупатели гофрированных дисковых щеток

В этой статье мы рассмотрим ключевых потребителей гофрированных дисковых щеток, их потребности, а также лучшие практики выбора и использования этих щеток. Вы узнаете, какие отрасли наиболее активно применяют гофрированные дисковые щетки, какие факторы влияют на выбор, и как добиться максимальной эффективности от их использования. Мы предоставим экспертные советы, примеры применения и полезные ресурсы, чтобы помочь вам сделать осознанный выбор и повысить производительность.

В современном мире, где эффективность и качество работы играют решающую роль, правильный выбор абразивного инструмента становится ключевым фактором успеха. Гофрированные дисковые щетки широко применяются в различных отраслях промышленности для обработки поверхностей, удаления ржавчины, окалины, заусенцев и других загрязнений. Наше руководство поможет вам разобраться во всех тонкостях выбора и использования этих щеток, чтобы оптимизировать ваш рабочий процесс и добиться наилучших результатов.

Кто является ведущими покупателями гофрированных дисковых щеток?

Гофрированные дисковые щетки пользуются спросом во многих отраслях. Определим основных потребителей:

1. Металлургическая промышленность

В металлургии гофрированные дисковые щетки используются для очистки металлических поверхностей от ржавчины, окалины, сварочных шлаков и подготовки к покраске или дальнейшей обработке. Они обеспечивают высокую эффективность очистки и долговечность.

2. Машиностроение

В машиностроении гофрированные дисковые щетки применяются для удаления заусенцев, обработки сварных швов, шлифовки и финишной обработки деталей. Это позволяет повысить качество и точность обработки.

3. Судостроение

В судостроении гофрированные дисковые щетки используются для подготовки поверхностей к покраске, удаления ржавчины и старых покрытий на корпусах судов. Они обеспечивают надежную защиту от коррозии.

4. Автомобильная промышленность

В автомобильной промышленности гофрированные дисковые щетки применяются для подготовки кузовов автомобилей к покраске, удаления коррозии и обработки сварных швов. Это позволяет обеспечить высокое качество покрытия и долговечность.

5. Строительство

В строительстве гофрированные дисковые щетки используются для очистки металлических конструкций от ржавчины и загрязнений, подготовки поверхностей к покраске и удаления старых покрытий.

Факторы, влияющие на выбор гофрированных дисковых щеток

При выборе гофрированных дисковых щеток важно учитывать следующие факторы:

1. Материал щетины

Выбор материала щетины зависит от обрабатываемого материала и требуемого результата. Наиболее распространенные материалы:

- Стальная проволока: для удаления ржавчины, окалины и других твердых загрязнений.

- Нержавеющая сталь: для работы с нержавеющими сталями и другими коррозионно-стойкими материалами.

- Латунная проволока: для работы с мягкими металлами и сплавами, а также для очистки от легких загрязнений.

- Щетина из полимерных материалов: для деликатной очистки и работы с чувствительными поверхностями.

2. Диаметр и форма щетины

Диаметр щетины влияет на агрессивность очистки. Более толстая щетина обеспечивает более интенсивную очистку, но может повредить поверхность. Форма щетины (гофрированная) обеспечивает большую гибкость и эффективность очистки в труднодоступных местах.

3. Диаметр и посадочное отверстие

Диаметр щетки и размер посадочного отверстия должны соответствовать вашему оборудованию (болгарка, шлифовальная машина и т.д.).

4. Плотность щетины

Плотность щетины влияет на эффективность очистки. Более плотные щетки обеспечивают более высокую производительность, но могут быстрее изнашиваться.

Преимущества использования гофрированных дисковых щеток

Использование гофрированных дисковых щеток предоставляет ряд преимуществ:

- Высокая эффективность очистки: удаление ржавчины, окалины, заусенцев и других загрязнений.

- Универсальность: подходят для различных материалов и задач.

- Долговечность: обеспечивают длительный срок службы при правильном использовании.

- Безопасность: минимальный риск повреждения обрабатываемой поверхности (при правильном выборе щетки).

- Удобство в работе: легко устанавливаются и используются.

Как правильно использовать гофрированные дисковые щетки

Для достижения наилучших результатов при использовании гофрированных дисковых щеток рекомендуется:

- Выбор подходящей щетки: убедитесь, что щетка соответствует обрабатываемому материалу и поставленной задаче.

- Правильная установка: надежно закрепите щетку на оборудовании.

- Соблюдение скорости: используйте рекомендуемую скорость вращения, указанную производителем щетки.

- Применение защитных средств: используйте защитные очки и перчатки для предотвращения травм.

- Контроль за износом: регулярно проверяйте состояние щетки и заменяйте ее при износе щетины.

Примеры применения гофрированных дисковых щеток

Давайте рассмотрим несколько конкретных примеров применения:

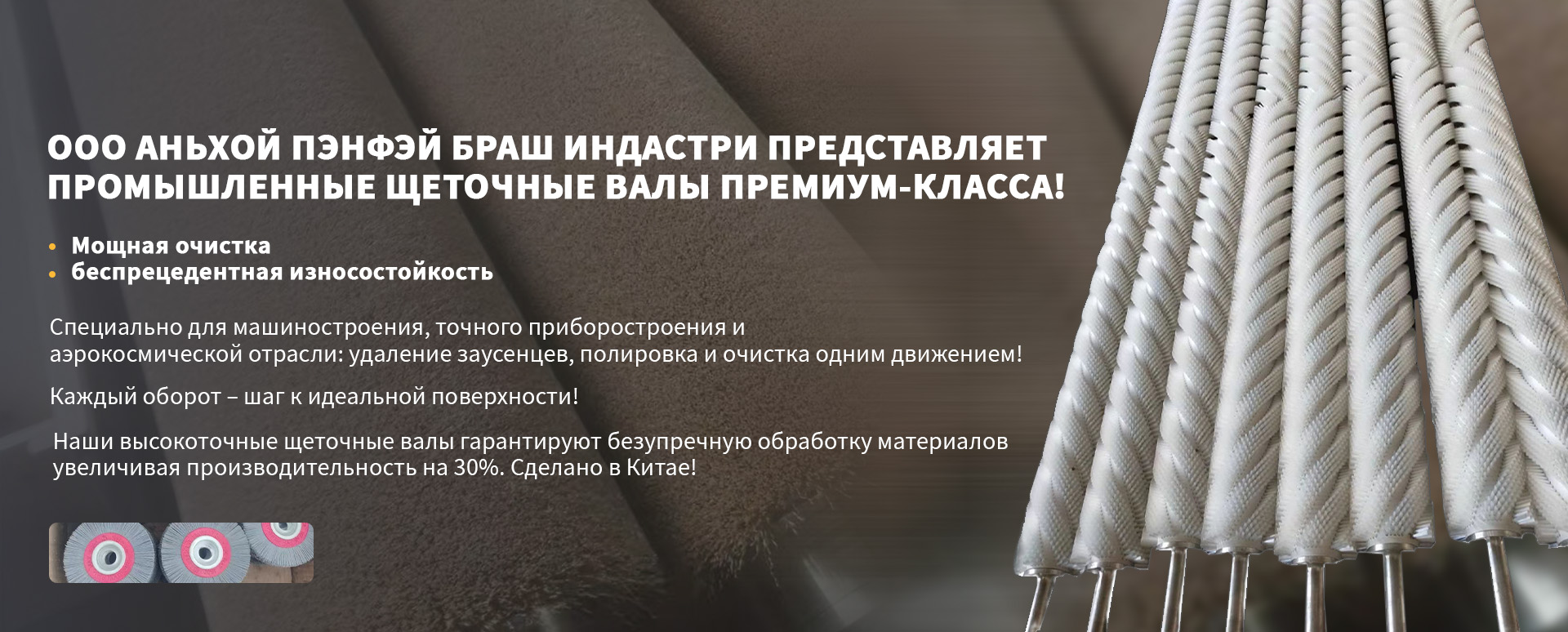

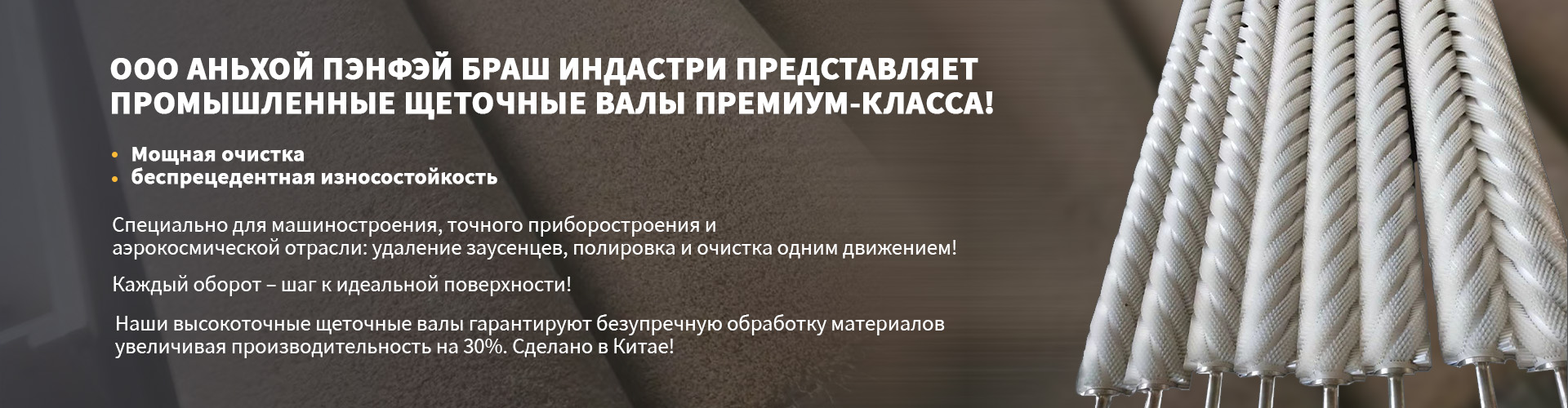

В ООО Аньхой Пэнфэй Браш Индастри, мы предлагаем широкий выбор гофрированных дисковых щеток для различных задач.

Пример 1: Очистка сварных швов на стальных конструкциях. Для этого используется щетка с стальной проволокой. Процесс включает в себя удаление сварочных шлаков и подготовку поверхности к покраске.

Пример 2: Удаление ржавчины с кузова автомобиля. Щетка с более мягкой щетиной (например, латунь) используется для аккуратной очистки, не повреждая поверхность.

Пример 3: Обработка кромок и удаление заусенцев с металлических деталей в машиностроении. Используются щетки с различными типами щетины в зависимости от материала детали.

Рекомендации по выбору поставщика

При выборе поставщика гофрированных дисковых щеток обратите внимание на:

- Качество продукции: убедитесь, что щетки соответствуют заявленным характеристикам и стандартам качества.

- Ассортимент: поставщик должен предлагать широкий выбор щеток для различных задач и материалов.

- Техническая поддержка: поставщик должен предоставлять консультации по выбору и применению щеток.

- Цены: сравните цены у разных поставщиков.

- Репутация: изучите отзывы клиентов и репутацию поставщика.

Заключение

Гофрированные дисковые щетки являются незаменимым инструментом во многих отраслях промышленности. Правильный выбор и использование этих щеток позволяют повысить эффективность работы, улучшить качество обработки и продлить срок службы оборудования. Следуйте нашим рекомендациям, чтобы сделать правильный выбор и добиться наилучших результатов.

Мы надеемся, что данное руководство было полезным. Помните, что правильный выбор абразивного инструмента – залог успешной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нержавеющая щеточная полоса

Нержавеющая щеточная полоса -

Карборундовая абразивная нить

Карборундовая абразивная нить -

.jpg) Сборная спиральная щетка с внутренней сваркой

Сборная спиральная щетка с внутренней сваркой -

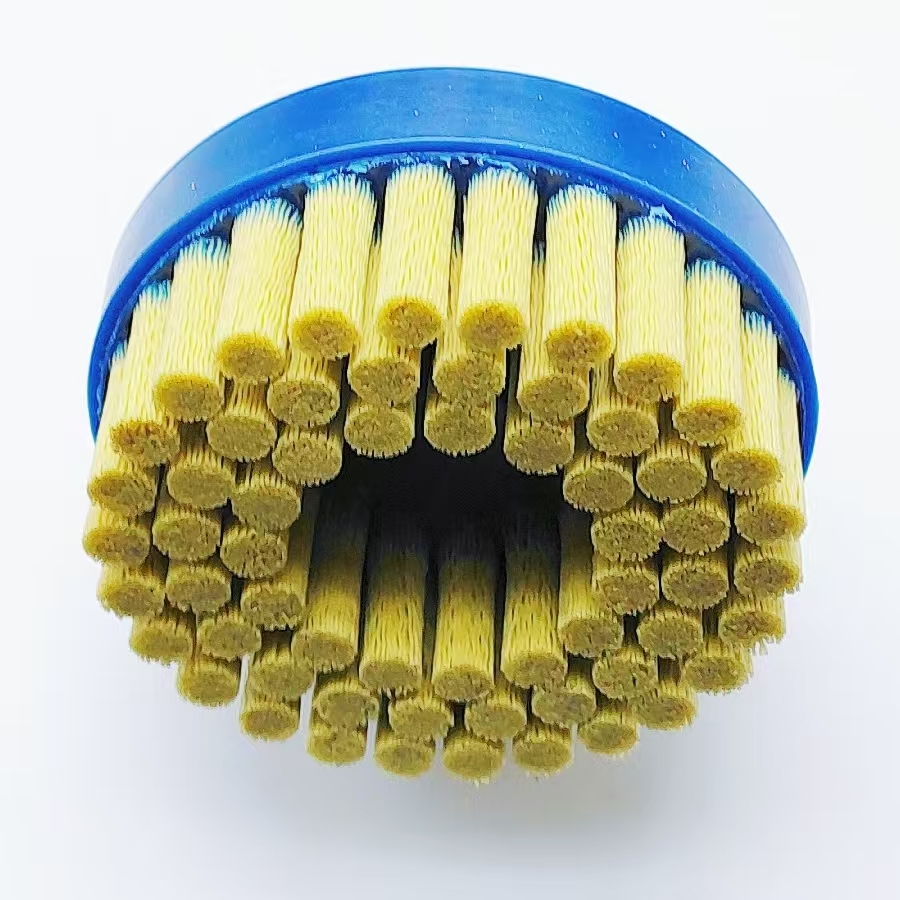

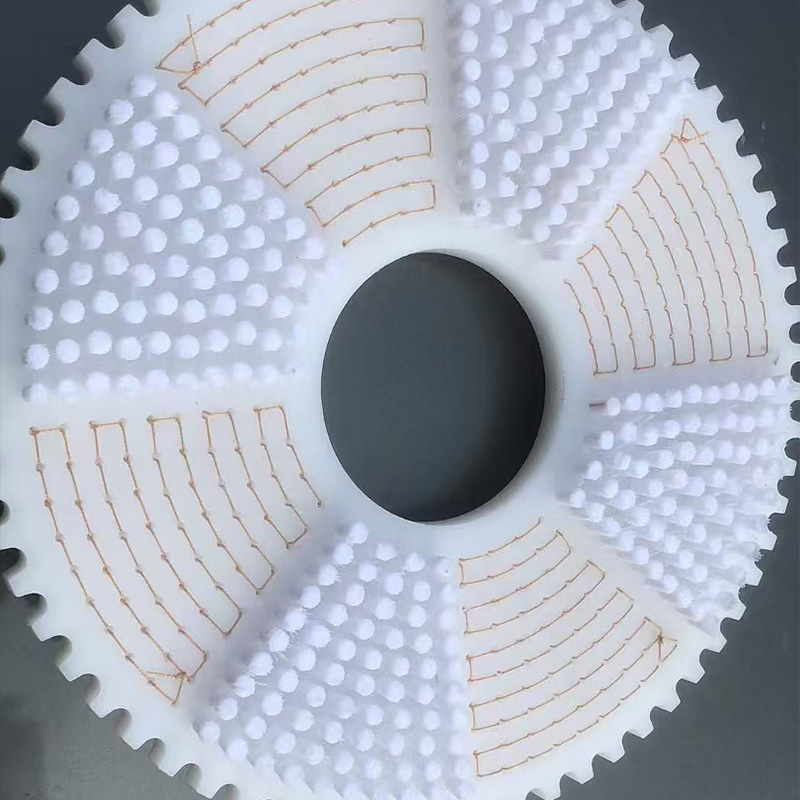

PE дисковая щетка

PE дисковая щетка -

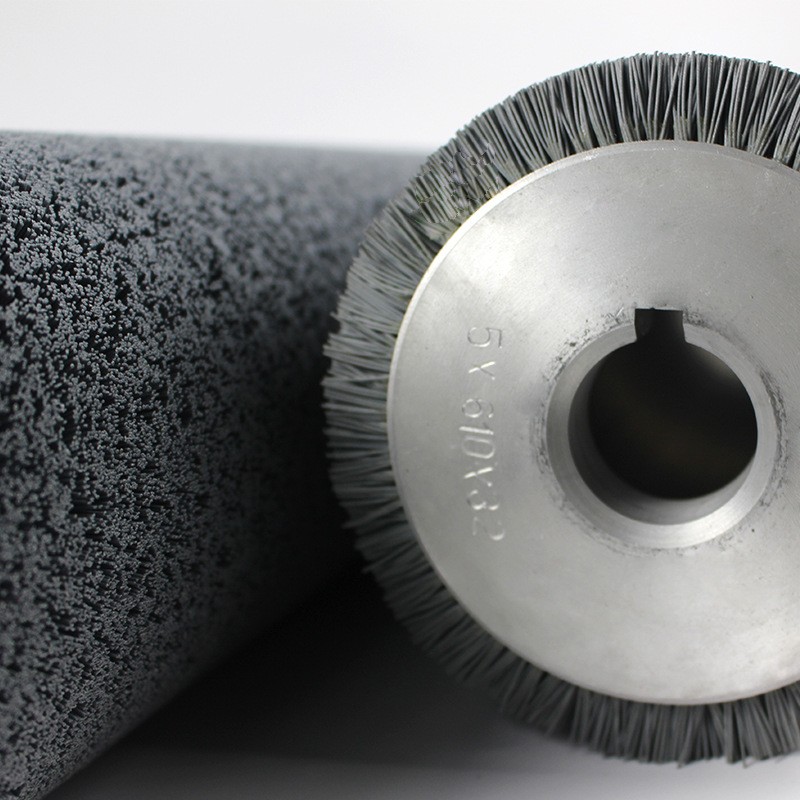

Абразивный щеточный вал

Абразивный щеточный вал -

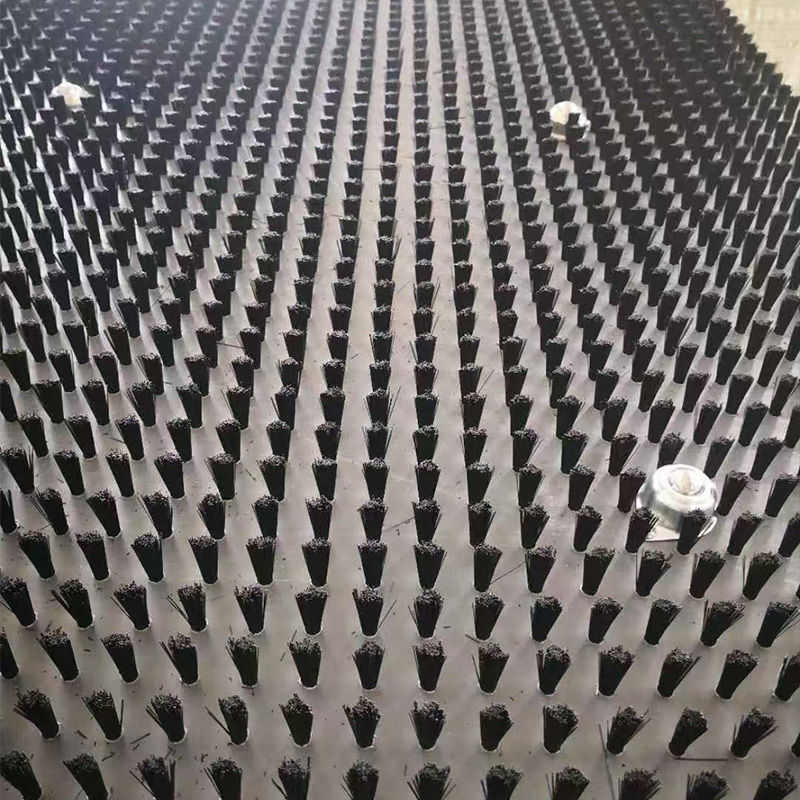

Щеточный вал с насаженным ворсом

Щеточный вал с насаженным ворсом -

Стальной щеточный вал

Стальной щеточный вал -

PVC щеточная полоса

PVC щеточная полоса -

.jpg) Профильный щеточный вал

Профильный щеточный вал -

Литая торцевая щетка

Литая торцевая щетка -

Стальная трубная щетка

Стальная трубная щетка -

Щетинная малярная кисть

Щетинная малярная кисть

Связанный поиск

Связанный поиск- Дешевые щетки колеса

- Жесткие щетинные кисти краски завод

- Лучшие покупатели 1010 резиновые ролики из Китая

- Производители малярных кистей по классификации ОКПД

- Основной покупатель губчатых валиков

- Алюминиевая дисковая щетка

- Лучшие покупатели Дисковые щетки для электродрелей из Китая

- Ведущие покупатели латунных проволочных щеточных кругов

- 100 мм дисковые щетки из Китая

- Завод по производству фигурных щеточных колес

.jpg)