Новая технология литьевого щетка ведет к революции в технологии удаления заусенцев: промышленность получает новое эффективное решение для тонкой обработки

2025-07-17

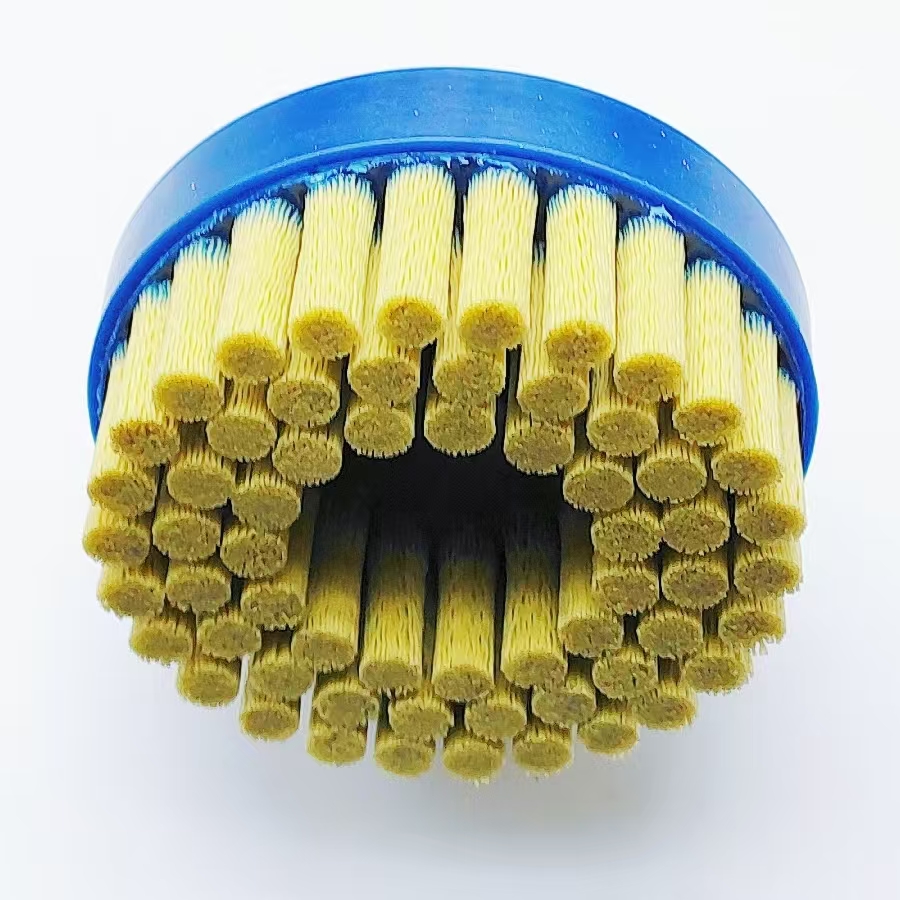

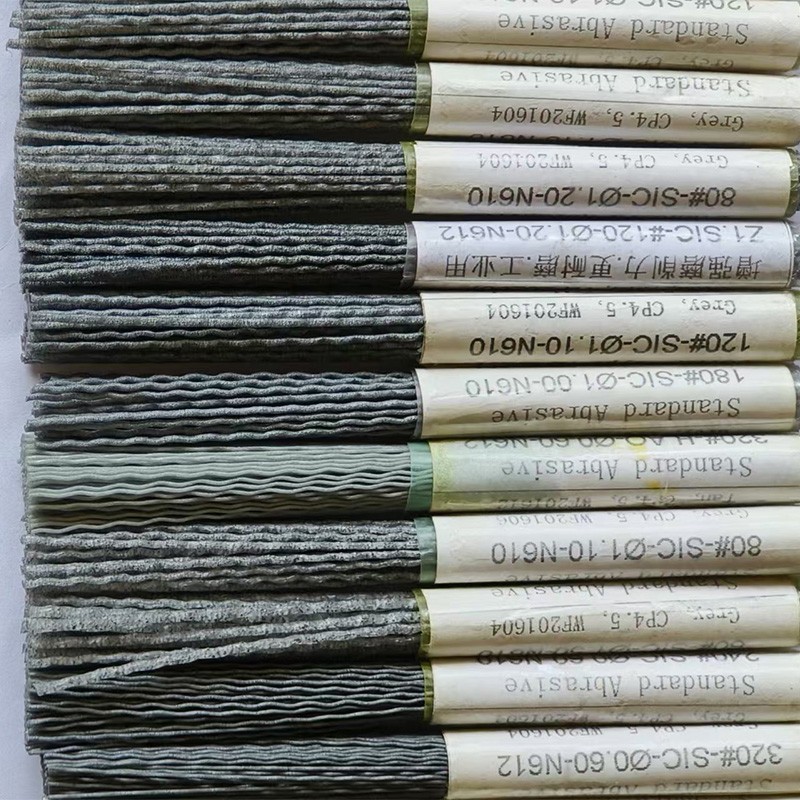

В последнее время в сфере промышленного производства наблюдается прорыв: широкомасштабное применение новых литых нейлоновых щёток для снятия заусенцев значительно повышает эффективность обработки поверхности металлических и пластиковых деталей. Эта технология обеспечивает точный контроль структуры щётки и производительности шлифования за счёт литья композита из высокопрочной полиэфирной нейлоновой матрицы и абразивных частиц на основе карбида кремния/оксида алюминия.

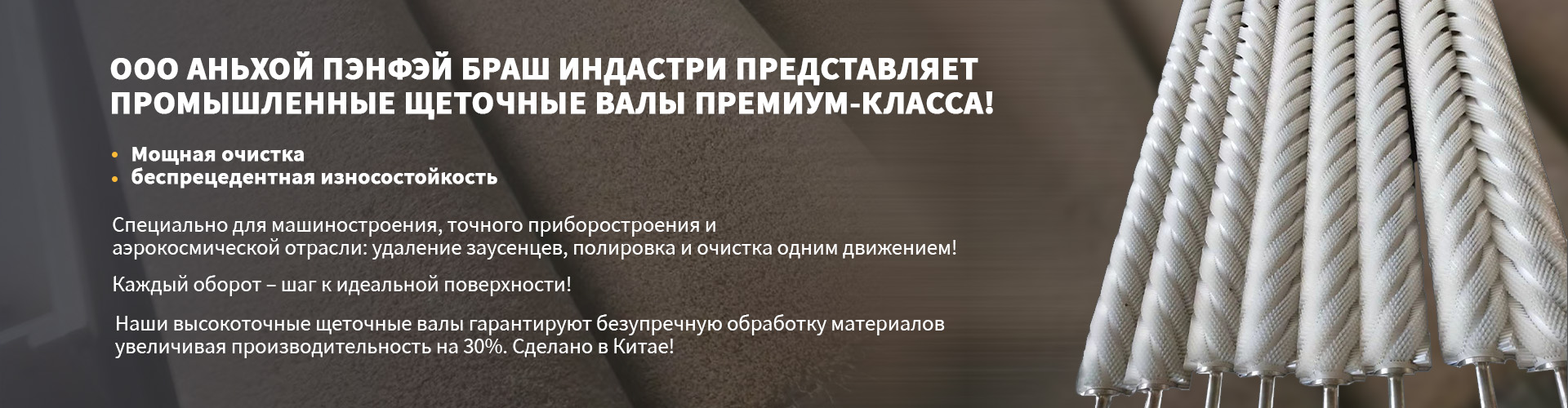

По сравнению с традиционными жёсткими инструментами, литые щётки благодаря своей эластичной матрице могут адаптироваться к сложным криволинейным поверхностям, демонстрируя уникальные преимущества при обработке прецизионных деталей, таких как цилиндры автомобильных двигателей и корпуса авиационных гидравлических клапанов. Их гибкие шлифовальные характеристики позволяют не только удалять заусенцы на линии разъема литых деталей, но и предотвращать повреждение мелких деталей, таких как резьба. Результаты измерений, проведённых производителем редукторов, показали, что после использования изготовленных на заказ литых щёток время снятия заусенцев с зубчатой передачи сократилось на 30%, а процент брака снизился до менее 0,2%.

Отраслевые эксперты отметили, что основная инновация этой технологии заключается в трёхмерном распределении абразива. Регулируя градиент концентрации абразива и угол наклона волосяной проволоки, можно снизить потери материала, сохраняя при этом необходимое усилие резания. В настоящее время некоторые предприятия разработали серию термостойких (260 °C) продуктов, которые успешно применяются в процессе очистки после литья турбинных лопаток.

С ростом спроса на интеллектуальную модернизацию производства это гибкое и точное решение для удаления заусенцев стремительно продвигается в таких областях, как прецизионное литье под давлением 3C-электроники, обработка медицинских приборов и т. д., обеспечивая ключевую техническую поддержку для высококачественного развития обрабатывающей промышленности.

«Технология литьевой щётки меняет стандарты отделки», — сказал инженер автоматизированной производственной линии. «Она решает сложную задачу удаления заусенцев с деталей специальной формы, позволяя нам впервые превысить показатель выхода годных изделий 99%».