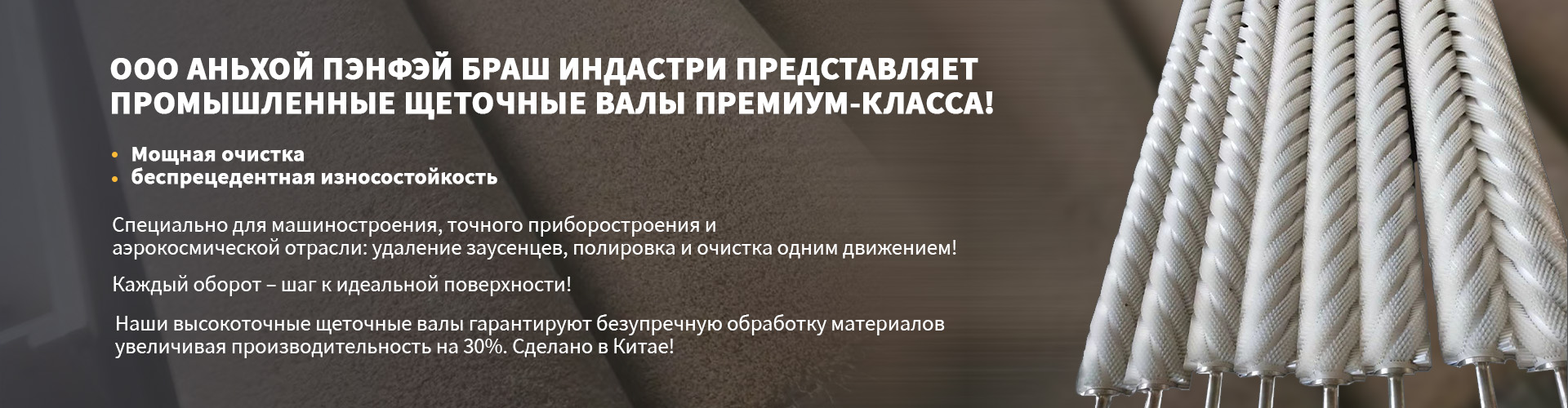

Применение и описание абразивной щетки из карбида кремния

2025-08-04

Используется для очистки и удаления ржавчины со стальных листов, удаления заусенцев и полировки других отливок, а также для полировки и придания зеркального блеска стальным, алюминиевым и медным полосам. Алмазные абразивные волокна изготавливаются путем вплавления карбида кремния в нейлон. После формования волокна сохраняют эластичность и прочность нейлона, а карбид кремния выполняет абразивную функцию.

I、 Преимущества: Высокая прочность, жесткость, усталостная прочность, химическая стойкость и высокая температура плавления.

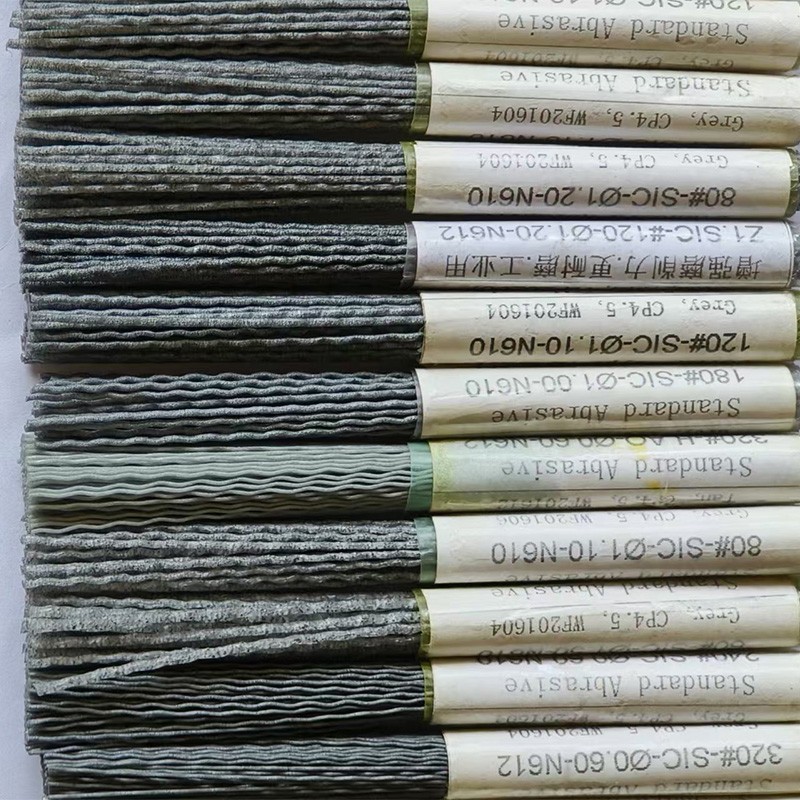

II、 Метод идентификации: Абразивные щеточные ролики изготавливаются из абразивных волокон и широко используются в таких отраслях, как текстильное машиностроение, строгание металла и шлифование неметаллических материалов. Как определить хорошую щетку? Что такое абразивная щетка?

1.Волокна не должны выпадать во время работы.

2.Волокна в основании щетки должны быть закреплены высокопрочной нержавеющей сталью для предотвращения ржавчины.

3.Используйте волнистые волокна.

4.Абразивное зерно в щетинах не должно осыпаться при изгибе. 5. Высота и плотность щетины должны быть разумными.

5.Щетка должна обладать высокой твердостью и прочностью во влажной среде.

6.Щетка должна хорошо восстанавливаться после изгиба.

7.Щетка должна обладать превосходной износостойкостью.

Абразивная щетина – это нейлоновая щетина с добавлением абразивных материалов, таких как карбид кремния (SiC) или оксид алюминия (AO). Будучи новым материалом для щеток, она в настоящее время в основном используется в производстве полировальных щеток, шлифовальных щеток и т. д. Однако, именно из-за того, что это новый материал для щеток, многим производителям щеток не хватает глубокого понимания его свойств. Иногда, чтобы устранить конкретный функциональный недостаток абразивной щетины, они просто вносят одну модификацию. Казалось бы, это решает проблему, но на самом деле создает новые.

Подводя итог, производители щёток часто вносят следующие изменения: увеличивают диаметр проволоки, увеличивают длину щётки, переходят на более грубый абразив и т. д.

Далее последовательно анализируются недостатки этих методов. Абразивная нить из карбида кремния

I 、Утолщение проволоки

1.Многие производители щёток считают, что увеличение диаметра проволоки увеличивает твёрдость и силу резания. Это не так. Настоящий абразивный ворс обеспечивает оптимальный баланс между твёрдостью и гибкостью: соответствующая твёрдость обеспечивает отличную жёсткость, обеспечивая хороший контакт с заготовкой и её абразивное воздействие; соответствующая гибкость обеспечивает хорошую упругость, обеспечивая точность обработки поверхности, одновременно снижая износ и внутренние напряжения во время абразивной обработки, тем самым продлевая срок службы щётки и предотвращая её поломку.

2.Испытания показали, что при тех же условиях, но с разным диаметром проволоки, абразивность 14-миллиметровой проволоки вдвое выше, чем 12-миллиметровой.

3.Основные недостатки увеличения диаметра проволоки: снижение плотности ворса, снижение усталостной прочности, более быстрый износ, сокращение срока службы, повышенная абразивная нагрузка и повышенная обрывность ворса.

Поэтому правильным подходом является использование проволоки меньшего диаметра, когда это возможно, при условии, что жёсткость щётки соответствует технологическим требованиям.

Ⅱ、 Увеличение длины ворса щётки: Производители щёток обычно считают, что причиной поломки щёток является слишком короткий износ щетины, поэтому удлинение ворса повысит его мягкость и долговечность. На самом деле, это серьёзная ошибка. Поскольку фактическая работа при полировке и шлифовке происходит не на тангенциальной поверхности ворса щётки, а на его боковых поверхностях, простое увеличение длины ворса значительно увеличивает амплитуду (угол) колебаний каждого ворса. При скоростях 800–2500 об/мин внутренние напряжения и коэффициент усталости у основания ворса экспоненциально возрастают, что делает абразивные волокна чрезвычайно подверженными поломке и заметной деформации.

Ⅲ、 Использование более грубых абразивов: Хотя цель использования более грубых абразивов заключается в увеличении силы резания, это понятно. Однако, если размер зернистости не меняется существенно, преимущества простого увеличения абразива незначительны и могут даже иметь некоторые отрицательные эффекты. При колебаниях щётки абразив сдвигает сами волокна, что становится более выраженным при увеличении угла колебаний.

Испытания показали, что после 30-кратного складывания абразивных волокон 120# и 180#, на абразивном волокне 120# появились видимые трещины под микроскопом, в то время как на абразивном волокне 180# трещин не было. Хотя этот эксперимент со складыванием усилил разницу, принцип остаётся тем же: более грубые абразивные частицы сильнее сдвигаются во время работы щётки.

Подводя итог, абразивный ворс — это относительно специализированный материал для щёток, и его следует использовать с осторожностью. Каждое изменение должно быть подвергнуто повторным испытаниям и сравнению перед массовым производством, чтобы гарантировать соответствие щётки требованиям пользователя.